Drugie życie samochodowej szyby

Co roku na składowiska odpadów trafiają dziesiątki tysięcy szyb samochodowych, a wraz z nimi – cenny polimer, który ma wielorakie zastosowanie. Warszawska firma Wastech opracowała innowacyjną technologię jego odzyskiwania.

Prezes firmy Wastech recycling sp. z o.o. o odpadach potrafi mówić godzinami. Odzysk to jego pasja, bo jak mówi: – Podejście odziedziczyłem chyba po babci, która zawsze mówiła, by wyrzucać tylko to, czego naprawdę nie da się już naprawić lub zastosować w innym celu. Nie miała raczej świadomości, że była prekursorką gospodarki obiegu zamkniętego, zanim to hasło zaczęło być tak modne – uśmiecha się Robert Gazarkiewicz.

Od 2006 r. mądrym zarządzaniem „odpadami przemysłowymi” zajmuje się zawodowo ze wspólnikiem Maciejem Kalestyńskim. Ich firma specjalizuje się w kompleksowym odbiorze i zagospodarowaniu materiałów, które nadają się do recyklingu. Zbiera od odbiorców, transportuje, sortuje, odzyskuje surowce wtórne, biologiczne i energetyczne. Doradza także innym przedsiębiorcom w kwestiach środowiskowych.

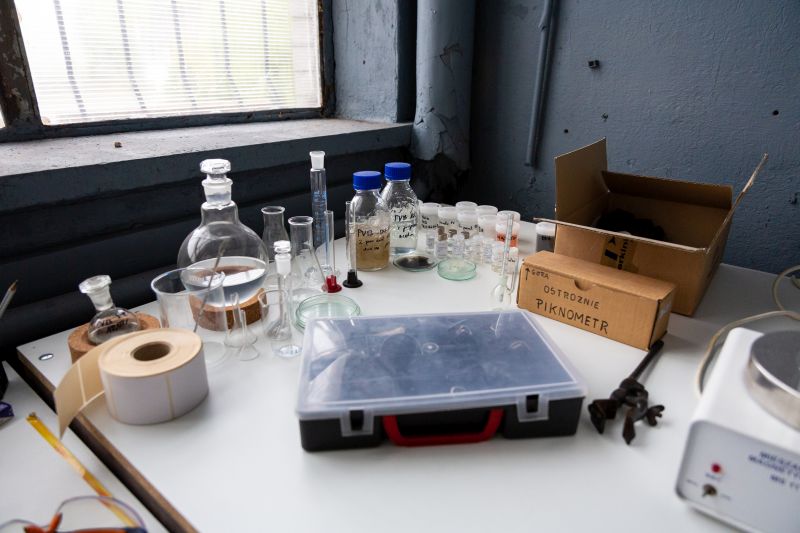

W laboratorium Wastech recycling, fot. Franciszek Mazur

W laboratorium Wastech recycling, fot. Franciszek Mazur

W laboratorium Wastech recycling, fot. Franciszek Mazur

W laboratorium Wastech recycling, fot. Franciszek Mazur

– Praca z odpadami przypomina płukanie złota. To, co dla jednych jest problemem, dla innych jest szansą. W każdej stercie „śmieci” kryją się surowce o ogromnym potencjale, jak choćby nieodstępne w Polsce metale ziem rzadkich, często cenniejsze niż diamenty. Możemy zająć się praktycznie każdym odpadem, o ile jego odzysk jest ekonomicznie opłacalny – zauważa Robert Gazarkiewicz.

Żyła złota w szybie

Odpadem, który frapuje go od lat, są szyby samochodowe, a szerzej – szyby wielowarstwowe. Najczęściej ich tafle sklejone są cennym polimerem PVB. – To on sprawia, że przy rozbiciu szyba nie rozpada się, lecz jej fragmenty trzymają się folii – tłumaczy Robert Gazarkiewicz. Wszechstronne właściwości PVB mogłyby znaleźć zastosowanie w wielu dziedzinach, np. do produkcji klejów, farb czy lakierów – ale wysoki koszt sprawia, że wykorzystują go dziś niemal wyłącznie branże o wysokiej wartości dodanej – jak właśnie przemysł samochodowy czy nowoczesne budownictwo. Z wielowarstwowych szyb powstają ściany działowe, balustrady czy witryny sklepowe.

Tymczasem szyby z PVB jako odpad to… sam kłopot. Przynajmniej tak było do tej pory. To, co jest atutem PVB, czyli trwałość, na końcu cyklu życia szyby staje się wadą. Polimer między taflami bardzo utrudnia bowiem ich przetwarzanie. Próby odzysku szkła – np. przez tłuczenie szyby i „zeskrobywanie” z folii – były czasochłonne, kosztowne i mało efektywne. Otrzymywany surowiec był w dużym stopniu zanieczyszczony, a przez to problematyczny np. dla huty szkła.

Wastech recycling sp. z.o.o. w ramach projektu badawczego „Opracowanie innowacyjnej technologii odzysku szkła i polimeru z bezpiecznych szyb zespolonych oraz samochodowych”, realizowanego dzięki wsparciu z funduszy europejskich, wynalazł innowacyjną technologię, która pozwala efektywnie odzyskać z szyby wielowarstwowej i szkło, i PVB – jako oddzielny półprodukt, gotowy do dalszego wykorzystania. – Finalnym efektem naszych prac ma być utworzenie linii technologicznej wykorzystującej nowy sposób odzysku tych surowców – mówi Robert Gazarkiewicz.

Badania prowadził interdyscyplinarny zespół złożony z ekspertów z Politechniki Warszawskiej, m.in. z Wydziału Chemicznego oraz Wydziału Samochodów i Maszyn Roboczych. Wyniki jego prac już znalazły uznanie na świecie, są przywoływane m.in. podczas najważniejszych konferencji i seminariów branżowych. Obecnie w firmie konstruowana jest linia technologiczna wykorzystująca wyniki badań. W drugiej połowie 2021 r. planowane są testy, a później komercjalizacja rozwiązania.

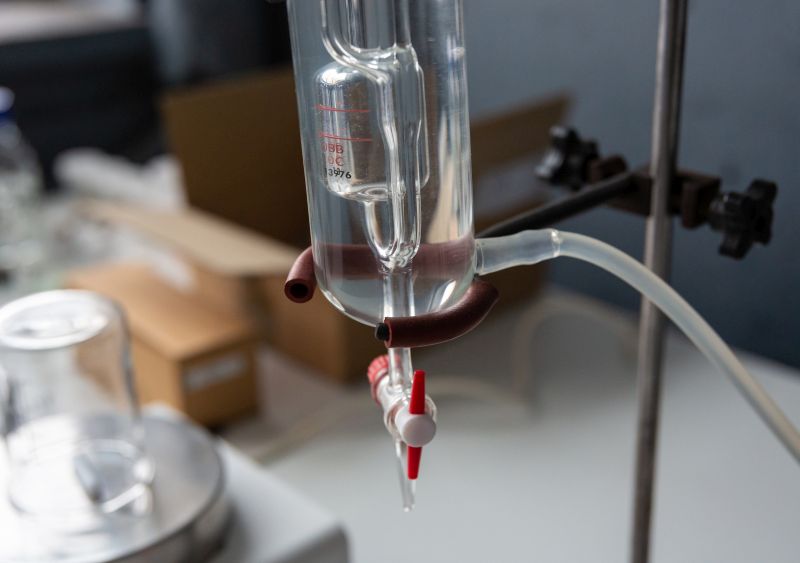

Odzyskany z szyb wielowarstwowych polimer PVB będzie można ponownie wykorzystać, fot. Franciszek Mazur

W laboratorium Wastech recycling, fot. Franciszek Mazur

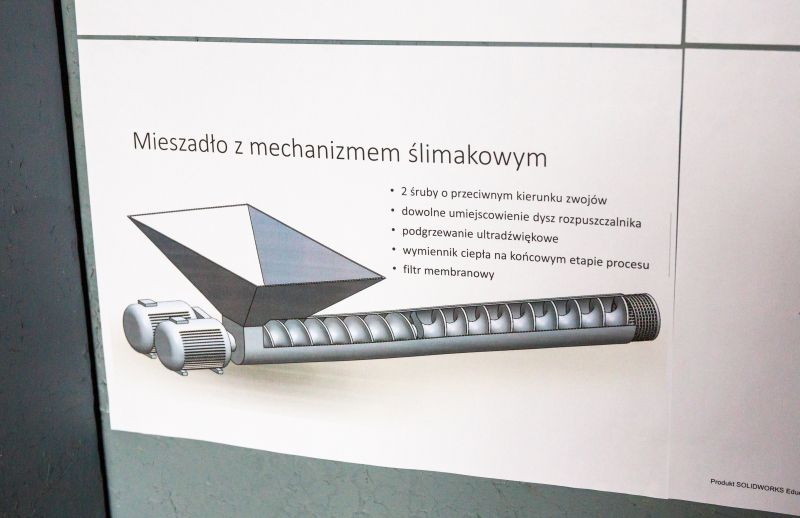

Mieszadło z mechanizmem ślimakowym, fot. Franciszek Mazur

Mieszadło z mechanizmem ślimakowym, fot. Franciszek Mazur

Potęga szkła

– Dzięki zderzeniu spojrzeń z różnych światów zrozumieliśmy, że nie musimy dążyć do uzyskania idealnie czystego polimeru, który mógłby skleić kolejną szybę samochodową. Jest wiele branż, które wiele by dały po prostu za „wystarczająco dobry” PVB – czyli za szkło resztkowe – o ile byłoby istotnie tańsze. Dziś trwa ciągłe balansowanie między potrzebami a ceną. W efekcie opłaca się dodawać PVB np. do lakierów zabezpieczających przed wilgocią platformy wiertnicze, ale pokrycie nim podwozia samochodowego to już zbytnia ekstrawagancja cenowa. Nasza technologia sprawia, że możemy dostarczać konkurencyjne cenowo PVB o bardzo wysokich walorach użytkowych np. do zabezpieczania fundamentów w budownictwie – tłumaczy Robert Gazarkiewicz.

Jak duży jest to rynek? Według danych GUS tylko w latach 2005-2015 niemal trzykrotnie wzrosła masa produkowanego w Polsce szkła bezpiecznego wielowarstwowego. W 2012 r. wartość jego produkcji w segmencie szkła samochodowego mogła sięgnąć ok. 1,8 mld zł. – Na podstawie danych od firm przetwarzających szkło laminowane rocznie na rynku polskim powstaje ok. 12 000-15 000 ton takiego szkła. Średnio jest w nim ok. 7 proc. folii PVB. Szacujemy, że można odzyskać ok. 800 do 1000 ton PVB rocznie, a pozostaje jeszcze masa nieprzetworzonego szkła. Łącznie możliwe jest pozyskanie od ok. 1000 do 2000 ton odpadowego PVB – szacuje Robert Gazarkiewicz.

Tak potrzebny środowisku projekt jest rozwijany dzięki wsparciu funduszy europejskich. – Zaczęliśmy od „Bonu na innowacje”, aby zainicjować współpracę z naukowcami i potwierdzić postawione tezy. Gdy byliśmy pewni, że efekty badań dają nadzieję na udaną komercjalizację naszej technologii, zdecydowaliśmy się aplikować o środki z konkursu „Szybka ścieżka dla Mazowsza”. Świetnie, że i w naszym regionie mogą powstawać innowacje rodem z Doliny Krzemowej – uśmiecha się właściciel firmy Wastech recycling.

Porównanie z krzemem jest nieprzypadkowe – to przykład jednego z tych cennych pierwiastków, który często przepada, gdy wyrzucamy np. stary telefon… Dlatego zawsze warto pamiętać o radzie babci Pana Roberta: nie kupuj tego, czego nie potrzebujesz, użyj ponownie, znajdź inne zastosowanie lub przekaż innym, którym to się przyda. Czy coś wtedy wyrzucisz?!

Małgorzata Remisiewicz